Siliziumkarbidkeramikmaterialien

Aufgrund ihres hervorragenden Verschleißfeststands, Wärmeleitfähigkeit, Oxidationsresistenz, und herausragende mechanische Eigenschaften mit hohem Temperatur, Siliziumkarbid (SiC) Keramik werden in Präzisionslagern häufig verwendet, Siegel, Gasturbinenrotoren, optische Komponenten, Hochtemperaturdüsen, Wärmetauscherteile, und Kernreaktormaterialien. Jedoch, Die starke kovalente Bindung und der niedrige Diffusionskoeffizient von SIC stellen signifikante Herausforderungen bei. Daher, Sinterprozesse sind entscheidend für die Erzeugung von Hochleistungs-Sic-Keramik.

Current methods for preparing dense SiC ceramics include Reaktionsbindung (gemeinsam), Drucklos/atmosphärisches Sintern (gemeinsam), Rekristallisationsintern, Heißpressen, und heißes isostatisches Pressen. Die Eigenschaften der SIC -Keramik variieren je nach Herstellungsprozess. Also, what do abbreviations like SSiC, Sic, RBSiC, und RSiC darstellen?

Reaktionsgebundenes Siliziumkarbid (RBSIC/Sisic)

Prozessübersicht

Eine abgestufte Mischung aus SiC -Pulver (1–10 μm) und Kohlenstoff wird in einen grünen Körper geformt. Bei hohen Temperaturen, Siliziuminfiltration tritt auf: Silizium reagiert mit Kohlenstoff, um zusätzliche sic zu bilden, Bindung mit der ursprünglichen SIC -Matrix. Es gibt zwei Siliziuminfiltrationsmethoden:

- Flüssigphaseninfiltration: Bei 1.450–1.470 ° C. (Schmelzpunkt von Silizium), Flüssigsilizium tritt durch Kapillarwirkung ein und reagiert mit Kohlenstoff.

- Dampfphaseninfiltration: Über dem Schmelzpunkt von Silizium, Siliziumdampf infiltriert den grünen Körper.

Prozessfluss:

Sic pulver + C Pulver + Binder → Formgebung → Trocknung → Bindemittelentfernung unter Schutzatmosphäre → Siliziuminfiltration → Nachbearbeitung.

Schlüsselnotizen

- RBSiC contains 8–15% freies Silizium, making it a SI/sic Composite rather than pure SiC.

- Free silicon limits operating temperatures to unter 1.400 ° C.; Die Stärke verschlechtert sich aufgrund des Siliziumschmelzens stark darüber.

- Die Infiltration der Dampfphase reduziert den freien Siliziumgehalt (<10%), Leistung verbessern.

Eigenschaften und Anwendungen

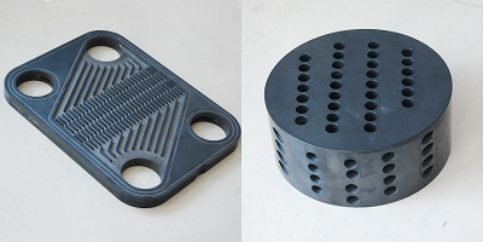

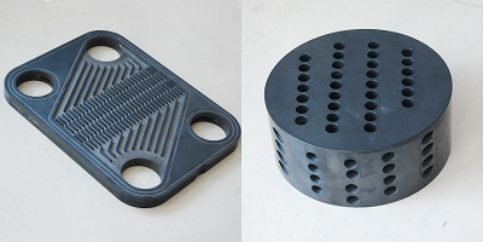

- Vorteile: Niedrige Sintertemperatur, kosteneffizient, Nah-netzförmige Form mit <3% Schwindung, Ideal für große/komplexe Komponenten (z.B., Ofenmöbel, Tiegel, Wärmetauscher).

- Anwendungen: RBSIC-Teile mit hoher Purity (z.B., Halbleiter -Waferhandhabungsvorrichtungen) Ersetzen Sie Quarz in der Elektronik. Notable producers include UK’s Sich nacharbeiten and Japan’s Asahi Glas.

- Einschränkungen: Freies Silizium reduziert Verschleißfestigkeit und chemische Stabilität (Anfällig für Alkalis/HF -Säure).

Klassische Anwendung: Spiraldüsen für Gasschrubben, Kühlung, und Brandunterdrückung.

(Allgemeine Anwendungen von Spiraldüsen: Abgasschrubben; Gaskühlung; Schrubben- und Spülenprozesse; Brandschutz)

Druckloser/atmosphärischer Sinter (Pssic)

Prozessübersicht

Sintering occurs at 2,000–2,150 ° C. under inert gas without external pressure. Zusatzstoffe (z.B., Bor, Kohlenstoff, Y₂o₃-al₂o₃) Förderung der Verdichtung. Es gibt zwei Subtypen:

- Festkörper Gesintertes SiC (SSiC):

- Erfunden von Prochazka (1974) Verwenden β-sic mit B/C-Additiven.

- Korngrenzen sauber, Hochtemperaturstabilität (bis zu 1.600 ° C.), Aber grobe Körner und Zähigkeit mit geringer Fraktur.

- Flüssigphasen gesinterte sic (Lsic):

- Verwendet y₂o₃-al₂o₃ Additive für niedrigere Sintertemperaturen.

- Feinkörner, Verbesserte Zähigkeit durch intergranuläre Fraktur.

Anwendungen

Verschleiß-/korrosionsbeständige Dichtungen, Lager, und strukturelle Komponenten.

Rekristallisiertes Siliziumkarbid (RSiC)

Prozessübersicht

High-Purity-Sic-Pulver (grob + Feinkörner) are sintered at 2,200–2,450 ° C. über Verdunstungskondensation without additives. Non-densifying mechanism retains 10–20% Porosität.

Eigenschaften und Anwendungen

- Vorteile: Poröse Struktur (miteinander verbundene Poren), Ultrahohe Reinheit (>99% SiC), Ausgezeichneter thermischer Schock-/chemischer Widerstand.

- Anwendungen: Hochtemperaturofenmöbel, Solar -Wärmewandler, Dieselpartikelfilter, und metallurgische Komponenten.

Heißgepresstes Siliziumkarbid (HPSIC)

Prozessübersicht

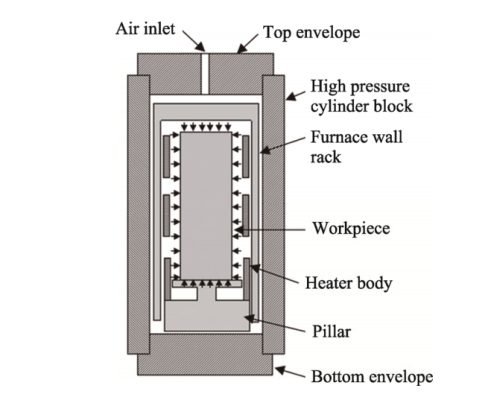

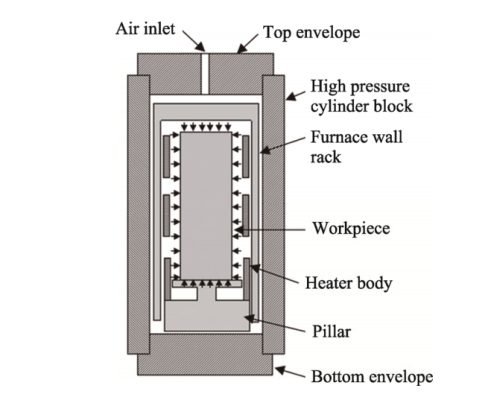

Heißer isostatischer Druck sitzen (HÜFTE) ist das Material zu machen (Pulver, Billet oder Sinterkörper) Im Heizungsprozess wird verschiedene ausgewogene Drucke erfasst, mit dem inerten Gasargon oder Stickstoff als Drucktransfermedium, Mit Hilfe von hoher Temperatur und hohem Druck, um die Gelenkwirkung der Verdichtung des Prozesses zu fördern.

HIP -Prozess kann in zwei Kategorien unterteilt werden:

1) Keramische Pulver, die direkt nach dem Hüftsintern eingekapselt sind, d.h., der Paketsatz des Hüftprozesses;

2) durch den Rohstoff durch die Formteile (eine Vielzahl von Keramik) Formprozess kann sein), Vorsintering, um eine bestimmte Dichte zu erreichen, Das Material ist kein offener Porenzustand, und dann durch die Hüfte hohe Temperatur und Hochdruck nach der Behandlung.

Eigenschaften

- Hohe Dichte, Feinkörner, Überlegene mechanische Eigenschaften.

- Einschränkungen: Hohe Kosten, Komplexe Werkzeuge, Begrenzte Komponentenkomplexität.

Funkenplasma sintert Siliziumkarbid (SPSSIC)

Ein schnelles und effizientes Sintern von Material (Sps).

zuerst, Der Rohstoff wird in eine Graphitform gegeben (Obwohl das Sintern des Entladungsplasmas dem heißen Pressen ähnelt, Es verwendet keine indirekte Erwärmung durch einen Wärmegenerator, Aber der Strom erwärmt die Form und das Pulver), und dann wird die Temperatur schnell erhöht und der Billet wird Druck und DC gepulst, und das Sintern ist in kurzer Zeit abgeschlossen (Wenn der Strom sehr hoch ist, Es erzeugt Joule Wärme und Plasma in der Probe, und die schnelle Verdichtung wird innerhalb erreicht 10 Mindest). (Wenn der Strom hoch ist, Joule Wärme und Plasma werden in der Probe erzeugt, und eine schnelle Verdichtung wird innerhalb erreicht 10 Mindest, mit einer relativen Dichte von 98-99.5%).

Im Vergleich zu herkömmlichen Sintertechniken zur Herstellung von Siliziumkarbidkeramik mit hoher Dichte, Entladungsplasma -Sintern hat eine schnellere Heizrate, eine niedrigere Sintertemperatur, und eine kürzere Sinterzeit. Zur selben Zeit, Aufgrund der sehr kurzen Sinterzeit des Entladungsplasmassinterns, Das Kornwachstum des Keramikmaterials ist begrenzt, sodass feine und gleichmäßige Körner aufrechterhalten werden können. Ähnlich wie heißer und heißes isostatisches Pressen, Es kann in weniger großen Größen erfolgen.

Abschluss

Siliziumkarbidkeramik zeigt eine bemerkenswerte Vielseitigkeit in der Branche in der gesamten Branche, Mit Herstellungsprozessen diktieren ihre endgültigen Eigenschaften und Anwendungen. Reaktionsbindung (RBSIC/Sisic) priorisiert Kosteneffizienz und Skalierbarkeit für große, komplizierte Komponenten, während unter Druck ssintern (SSIC/LSIC) zeichnet sich in der Erzeugung von hoher Purität aus, verschleißfeste Teile. Rekristallisiert sic (RSiC) gedeih, während heißer Sic (HP sic) Bietet eine überlegene mechanische Leistung für Spezialisierung, einfache Komponenten. Aufstrebende Techniken wie das Sintern von Spark Plasma verbessern die Verarbeitungsgeschwindigkeit und Präzision weiter. Ingenieure müssen Faktoren wie Betriebsbedingungen ausgleichen, materielle Reinheit, Geometrische Komplexität, und Budget zur Auswahl der optimalen SIC -Variante, Gewährleistung der Übereinstimmung mit spezifischen industriellen Anforderungen und der Weiterentwicklung der technologischen Grenzen.