炭化シリコンセラミック材料

彼らの優れた耐摩耗性のため, 熱伝導率, 耐酸化性, そして、優れた高温機械的特性, 炭化ケイ素 (SiC) セラミックは、精密ベアリングで広く使用されています, シール, ガスタービンローター, 光学コンポーネント, 高温ノズル, 熱交換器部品, および原子炉材料. でも, SICの強力な共有結合と低い拡散係数は、製造中の焼結密度を達成する上で重要な課題をもたらします. したがって, 焼結プロセスは、高性能SICセラミックを生成するために重要です.

Current methods for preparing dense SiC ceramics include 反応結合 (一般), 圧力がかかりません/大気焼結 (一般), 再結晶焼結, ホットプレス, ホットアイソスタティックプレス. SICセラミックの特性は、製造プロセスによって異なります. そう, what do abbreviations like SSiC, sisic, RBSiC, と RSiC 代表する?

反応結合炭化ケイ素 (rbsic/sisic)

プロセスの概要

SICパウダーの段階的な混合物 (1–10μm) 炭素は緑の体に形作られます. 高温で, シリコン浸潤が発生します: シリコンは炭素と反応して追加のSICを形成します, 元のSICマトリックスとの結合. 2つのシリコン浸潤方法が存在します:

- 液相浸潤: 1,450〜1,470°Cで (シリコンの融点), 液体シリコンは毛細血管作用を介して毛穴に入り、炭素と反応します.

- 蒸気相浸潤: シリコンの融点の上, シリコン蒸気は緑色の体に浸透します.

プロセスフロー:

SiC粉末 + Cパウダー + バインダー→シェーピング→乾燥→保護大気下でのバインダーの除去→シリコン浸潤→後処理.

キーノート

- RBSiC contains 8–15%無料のシリコン, making it a SI/SICコンポジット rather than pure SiC.

- Free silicon limits operating temperatures to 1,400°C未満; シリコンの融解により、強度はこれよりも大きく劣化します.

- 蒸気相浸潤により、遊離シリコン含有量が減少します (<10%), パフォーマンスの向上.

特性とアプリケーション

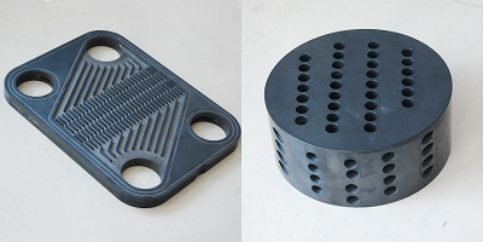

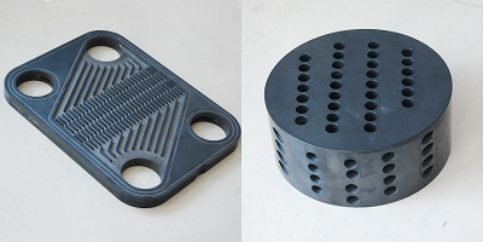

- 利点: 焼結温度が低い, 費用対効果の高い, ネットシェイプ形成に近い <3% 収縮, 大/複雑なコンポーネントに最適です (例えば, 窯家具, るつぼ, 熱交換器).

- アプリケーション: 高純度のrbsic部品 (例えば, 半導体ウェーハ処理器具) 電子機器の石英を交換します. Notable producers include UK’s リフェル and Japan’s 麻木ガラス.

- 制限: 無料のシリコンは、耐摩耗性と化学的安定性を減らします (アルカリ/HF酸に対して脆弱です).

古典的なアプリケーション: ガススクラビング用のスパイラルノズル, 冷却, そして火抑制.

(スパイラルノズルの一般的なアプリケーション: 排気ガススクラブ; ガス冷却; スクラブとすすぎプロセス; 防火)

圧力がない/大気焼結SIC (PSSIC)

プロセスの概要

Sintering occurs at 2,000–2,150°C under inert gas without external pressure. 添加物 (例えば, ボロン, 炭素, y₂o₃-al₂o₃) 高密度化を促進します. 2つのサブタイプが存在します:

- ソリッドステート 焼結SiC (SSiC):

- Prochazkaによって発明されました (1974) b/c添加剤でβ-SICを使用します.

- きれいな穀物の境界, 高温安定性 (最大1,600°C), しかし、粗い穀物と低骨折の靭性.

- 液相焼結SIC (lsic):

- 焼結温度を低くするためにy₂o-al₂o₃添加物を使用します.

- 細かい穀物, 顆粒間骨折を介して靭性を改善しました.

アプリケーション

摩耗/耐性シール, ベアリング, および構造コンポーネント.

再結晶炭化ケイ素 (RSiC)

プロセスの概要

高純度のSICパウダー (粗い + 細かい穀物) are sintered at 2,200–2,450°C 経由 蒸発凝縮 without additives. Non-densifying mechanism retains 10–20%気孔率.

特性とアプリケーション

- 利点: 多孔質構造 (相互接続された細孔), 超高純度 (>99% SiC), 優れた熱ショック/耐薬品性.

- アプリケーション: 高温キルン家具, 太陽熱コンバーター, ディーゼル微粒子フィルター, および冶金コンポーネント.

ホットプレス炭化物 (hpsic)

プロセスの概要

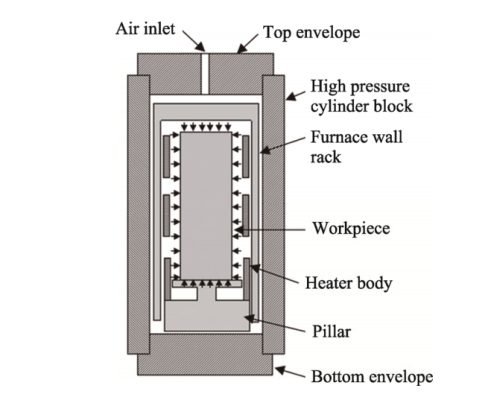

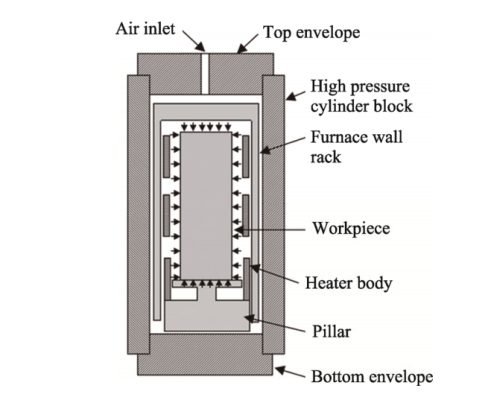

高温等吸着抑制焼結 (ヒップ) 素材を作ることです (粉, ビレットまたは焼結体) 加熱プロセスでは、さまざまなバランスの取れた圧力があります, 圧力伝達媒体としての不活性ガスアルゴンまたは窒素を使用して, 高温と高圧の助けを借りて、プロセスの密度化の共同作用を促進する.

股関節プロセスは、2つのカテゴリに分類できます:

1) 股関節焼結の直後にカプセル化されたセラミック粉末, すなわち, 股関節プロセスのパッケージセット;

2) 成形による原料によって (さまざまなセラミック) 成形プロセスは可能です), 一定の密度を達成するための事前介入, 材料はオープンポア状態ではありません, そして、股関節高温と治療後の高圧によって.

特徴

- 高密度, 細かい穀物, 優れた機械的特性.

- 制限: 高コスト, 複雑なツール, 限られたコンポーネントの複雑さ.

スパークプラズマ焼結炭化物 (SPSSIC)

低温での材料の迅速かつ効率的な焼結を、排出血漿焼結を使用して達成できます (SPS).

まずは, 原料はグラファイト型に入れられます (排出血漿焼結はホットプレスに似ていますが, 熱発電機による間接加熱は使用しません, しかし、電流はカビと粉末を加熱します), そして、温度が急速に上昇し、ビレットが圧力とDCパルス電流にさらされます, そして、焼結は短時間で完了します (電流が非常に高いとき, サンプルにジュールの熱とプラズマを生成します, そして、急速な高密度化が達成されます 10 最小). (電流が高いとき, ジュールの熱と血漿がサンプルに生成されます, そして、迅速な密度化が達成されます 10 最小, の相対密度で 98-99.5%).

高密度の炭化シリコンセラミックの調製のための従来の焼結技術と比較して, 放電プラズマ焼結は、加熱速度を高速にします, 焼結温度が低い, そして、より短い焼結の時間. 同時に, 放電の焼結の非常に短いため、プラズマ焼結, セラミック材料の穀物の成長は限られているため、細かく均一な穀物を維持できるようになります. ホットプレスとホットアイソスタティックプレスに似ています, より少ないサイズで行うことができます.

結論

炭化シリコンセラミックは、業界全体で顕著な汎用性を示しています, 製造プロセスが最終的なプロパティとアプリケーションを決定します. 反応結合 (rbsic/sisic) 大規模な費用効率とスケーラビリティを優先します, 複雑なコンポーネント, 圧迫されていない焼結 (SSIC/LSIC) 高純度の生産に優れています, 耐摩耗部品. 再結晶したSIC (RSiC) その超高純度と多孔質構造により、極端な熱および腐食性環境で繁栄します, 一方、ホットプレスSIC (HP SiC) 専門のために優れた機械的パフォーマンスを提供します, シンプルな形のコンポーネント. Sparkプラズマ焼結のような新たな技術は、さらに処理速度と精度を高めます. エンジニアは、動作条件などの要因のバランスをとる必要があります, 物質的な純度, 幾何学的な複雑さ, 最適なSICバリアントを選択する予算, 特定の産業的要求との連携を確保し、技術フロンティアを進める.