실리콘 카바이드 세라믹 재료

탁월한 내마모성으로 인해, 열 전도성, 산화 저항, 뛰어난 고온 기계적 특성, 탄화규소 (SiC) 도자기는 정밀 베어링에 널리 사용됩니다, 물개, 가스 터빈 로터, 광학 구성 요소, 고온 노즐, 열교환 기 부품, 및 원자로 재료. 하지만, SIC의 강력한 공유 결합 및 낮은 확산 계수는 제조 동안 소결 밀도를 달성하는 데 중요한 도전을 제기합니다.. 따라서, 소결 공정은 고성능 SIC 세라믹을 생산하는 데 중요합니다.

Current methods for preparing dense SiC ceramics include 반응 결합 (흔한), 가압/대기 소결 (흔한), 재결정 소결, 핫 프레싱, 그리고 뜨거운 등방성 프레스. SIC 세라믹의 특성은 제조 공정에 따라 다릅니다.. 그래서, what do abbreviations like SSiC, 사이시, RBSiC, 그리고 RSiC 대표하다?

반응 보세 실리콘 카바이드 (RBSIC/SISIC)

프로세스 개요

SiC 분말의 등급 혼합물 (1–10 μm) 그리고 탄소는 녹색 몸체로 형성됩니다. 고온에서, 실리콘 침투가 발생합니다: 실리콘은 탄소와 반응하여 추가 SIC를 형성합니다, 원래 sic 매트릭스와 결합. 두 개의 실리콘 침투 방법이 존재합니다:

- 액체상 침윤: 1,450–1,470 ° C (실리콘의 용융점), 액체 실리콘은 모세관 작용을 통해 모공에 들어가고 탄소와 반응합니다..

- 증기 상 침윤: 실리콘의 용융점 위, 실리콘 증기는 녹색 몸에 침투합니다.

프로세스 흐름:

sic 파우더 + C 파우더 + 바인더 → 형성 → 건조 → 보호 대기 하의 바인더 제거 → 실리콘 침투 → 후 처리.

키 노트

- RBSiC contains 8–15% 무료 실리콘, making it a Si/SIC 복합재 rather than pure SiC.

- Free silicon limits operating temperatures to 1,400 ° C 미만; 실리콘 용융으로 인해 강도가 급격히 저하됩니다.

- 증기 위상 침윤은 자유 실리콘 함량을 줄입니다 (<10%), 성능 향상.

특성 및 응용

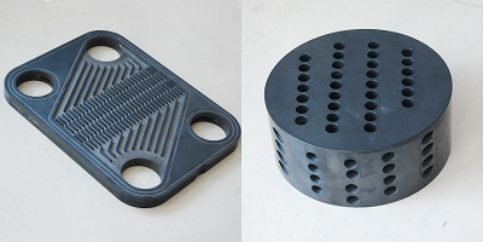

- 장점: 소결 온도가 낮습니다, 비용 효율적인, 네트 모양의 형성 <3% 수축, 대형/복잡한 구성 요소에 이상적입니다 (예를 들어, 가마 가구, 도가니, 열교환기).

- 애플리케이션: 고순도 RBSIC 부품 (예를 들어, 반도체 웨이퍼 취급 비품) 전자 제품의 석영을 교체하십시오. Notable producers include UK’s refel and Japan’s 아사히 유리.

- 제한: 유리 실리콘은 내마모성과 화학적 안정성을 줄입니다 (알칼리/HF 산에 취약합니다).

클래식 응용 프로그램: 가스 스크러빙을위한 나선형 노즐, 냉각, 그리고 화재 억제.

(나선형 노즐의 일반적인 응용: 배기 가스 문지르기; 가스 냉각; 문지르고 헹굼 과정; 화재 보호)

가압/대기 소결 SIC (PSSIC)

프로세스 개요

Sintering occurs at 2,000–2,150 ° C under inert gas without external pressure. 첨가제 (예를 들어, 붕소, 탄소, y₂o₂ -al₃o₃) 밀도를 촉진하십시오. 두 개의 하위 유형이 존재합니다:

- 솔리드 스테이트 소결 SiC (SSiC):

- Prochazka에 의해 발명되었습니다 (1974) B/C 첨가제와 함께 β-SIC 사용.

- 깨끗한 입자 경계, 고온 안정성 (최대 1,600 ° C), 그러나 거친 곡물과 낮은 골절 인성.

- 액체상 소결 SIC (LSIC):

- 소결 온도를 낮추기 위해 y₂o₂ -al₂o₃ 첨가제를 사용합니다.

- 미세 곡물, 곡물 간 골절을 통한 강인성 향상.

애플리케이션

마모/부식 방지 씰, 문장, 및 구조적 구성 요소.

재결정 실리콘 카바이드 (RSiC)

프로세스 개요

고순도 SIC 파우더 (조잡한 + 미세 곡물) are sintered at 2,200–2,450 ° C ~을 통해 증발-응집 without additives. Non-densifying mechanism retains 10–20% 다공성.

특성 및 응용

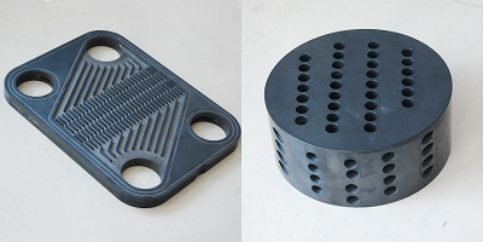

- 장점: 다공성 구조 (상호 연결된 모공), 매우 높은 순도 (>99% SiC), 우수한 열 충격/화학 저항.

- 애플리케이션: 고온 가공 가구, 태양열 변환기, 디젤 미립자 필터, 및 야금 성분.

고온 실리콘 카바이드 (HPSIC)

프로세스 개요

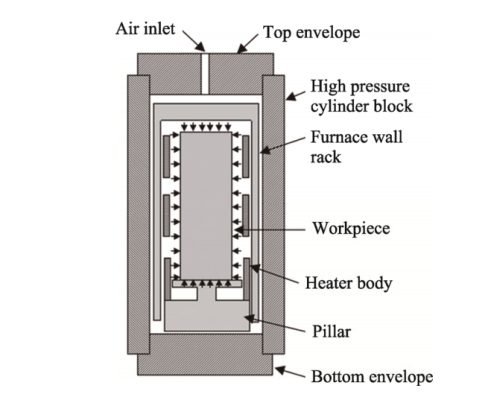

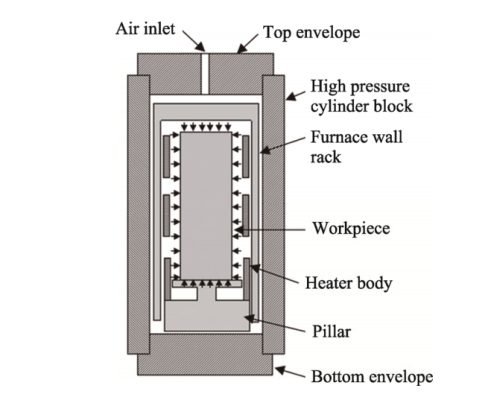

뜨거운 등방성 압력 소결 (잘 알고 있기) 재료를 만드는 것입니다 (가루, 빌릿 또는 소결 몸) 가열 공정에서 다양한 균형 압력이 겪습니다, 불활성 가스 아르곤 또는 질소가 압력 전달 매체로, 고온과 고압의 도움으로 공정 밀도의 공동 작용을 촉진합니다..

고관절 프로세스는 두 가지 범주로 나눌 수 있습니다:

1) 고관절 소결 후 바로 캡슐화 된 세라믹 분말, 즉., 고관절 프로세스의 패키지 세트;

2) 성형을 통한 원료에 의해 (다양한 도자기) 성형 공정이 될 수 있습니다), 특정 밀도를 달성하기 위해 사전 싱글 링, 재료는 열린 기공 상태가 아닙니다, 그리고 고관절 고온과 고압 후 치료 후 고압으로.

형질

- 고밀도, 미세 곡물, 우수한 기계적 특성.

- 제한: 고비용, 복잡한 툴링, 제한된 구성 요소 복잡성.

스파크 플라즈마 소결 실리콘 카바이드 (spssic)

저온에서 재료의 빠르고 효율적인 소결은 배출 플라즈마 소결을 사용하여 달성 할 수 있습니다. (sps).

먼저, 원료는 흑연 금형에 배치됩니다 (방전 혈장 소결은 핫 프레스와 유사합니다, 열 발생기에 의한 간접 가열을 사용하지 않습니다., 그러나 전류는 곰팡이와 분말을 가열합니다), 그리고 온도가 빠르게 증가하고 빌릿에 압력을 가하고 DC 펄스 전류가 발생합니다., 소결은 짧은 시간 안에 완료됩니다 (전류가 매우 높을 때, 샘플에서 Joule 열과 플라즈마를 생성합니다, 그리고 빠른 밀도는 내부에서 달성됩니다 10 분). (전류가 높을 때, Joule 열과 혈장은 샘플에서 생성됩니다, 그리고 빠른 밀도가 달성됩니다 10 분, 상대 밀도 98-99.5%).

고밀도 실리콘 카바이드 세라믹의 제조를위한 기존의 소결 기술과 비교, 방전 혈장 소결은 가열 속도가 빠릅니다, 소결 온도가 낮습니다, 그리고 더 짧은 소결 시간. 동시에, 방전 혈장 소결의 매우 짧은 소결 시간으로 인해, 세라믹 물질의 곡물 성장은 미세하고 균일 한 곡물을 유지할 수 있도록 제한됩니다.. 뜨거운 압박과 뜨거운 등방성 프레스와 유사합니다, 덜 큰 크기로 수행 할 수 있습니다.

결론

실리콘 카바이드 세라믹은 산업 전반에 걸쳐 놀라운 다양성을 보여줍니다, 최종 속성 및 응용 프로그램을 지시하는 제조 공정. 반응 결합 (RBSIC/SISIC) 대규모의 비용 효율성 및 확장 성을 우선시합니다, 복잡한 구성 요소, 압력이없는 소결 (SSIC/LSIC) 고순도를 생산하는 데 탁월합니다, 내마모성 부품. 재결정 SIC (RSiC) 매우 높은 순도와 다공성 구조로 인해 극한 열 및 부식성 환경에서 번성합니다., 반면에 뜨거운 압박을받는 Sic (HP SiC) 전문화 된 우수한 기계적 성능을 제공합니다, 간단한 구성 요소. Spark Plasma Sintering과 같은 새로운 기술은 처리 속도와 정밀도를 더욱 향상시킵니다.. 엔지니어는 운영 조건과 같은 요소의 균형을 유지해야합니다, 물질 순도, 기하학적 복잡성, 최적의 SIC 변형을 선택하는 예산, 특정 산업 수요와의 조정 보장 및 기술 프론티어 발전.