Silicium carbide keramische materialen

Vanwege hun uitstekende slijtvastheid, warmtegeleiding, oxidatieweerstand, en uitstekende mechanische eigenschappen bij hoge temperatuur, silicium carbide (SiC) Keramiek wordt veel gebruikt in precisielagers, zeehonden, Gasturbine rotoren, optische componenten, Nozzels op hoge temperatuur, Warmtewisselaaronderdelen, en nucleaire reactormaterialen. Echter, De sterke covalente binding en lage diffusiecoëfficiënt van SiC vormen significante uitdagingen bij het bereiken van sinterdrensificatie tijdens de fabricage. Dus, Sinterprocessen zijn van cruciaal belang voor het produceren van krachtige SIC-keramiek.

Current methods for preparing dense SiC ceramics include Reactiebinding (gewoon), drukloos/atmosferische sintering (gewoon), herkristallisatie sinteren, heet persen, en hete isostatische druk. De eigenschappen van SIC -keramiek variëren afhankelijk van het productieproces. Dus, what do abbreviations like SSiC, Sisisch, RBSiC, en RSIC vertegenwoordigen?

Reactiegebonden siliciumcarbide (RBSIC/SISIC)

Procesoverzicht

Een grad -mengsel van sic poeder (1–10 μm) en koolstof wordt gevormd in een groen lichaam. Bij hoge temperaturen, Siliconeninfiltratie treedt op: Silicium reageert met koolstof om extra sic te vormen, Bonding met de originele SIC -matrix. Er bestaan twee siliciuminfiltratiemethoden:

- Vloeistoffase infiltratie: Bij 1.450–1.470 ° C (smeltpunt van silicium), Vloeibaar silicium komt in poriën via capillaire werking en reageert met koolstof.

- Infiltratie van dampfase: Boven het smeltpunt van Silicon, Siliciumdamp infiltreert het groene lichaam.

Processtroom:

SiC-poeder + C poeder + Binder → vormen → Drogen → Binderverwijdering onder beschermende atmosfeer → Siliciuminfiltratie → Natuurverwerking.

Key Notes

- RBSiC contains 8–15% gratis silicium, making it a Si/sic composiet rather than pure SiC.

- Free silicon limits operating temperatures to onder 1.400 ° C; De sterkte degradeert hierboven scherp als gevolg van het smelten van siliconen.

- Dampfase-infiltratie vermindert het vrije siliciumgehalte (<10%), Verbetering van de prestaties.

Kenmerken en toepassingen

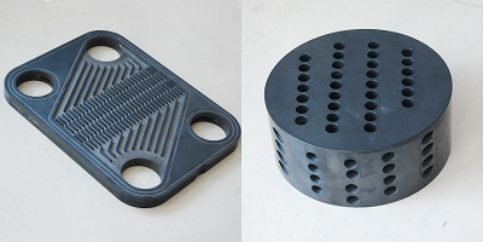

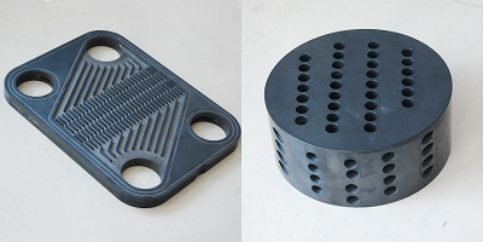

- Voordelen: Lage sintertemperatuur, kostenefficiënt, nabij-netvorm die vormt met <3% krimp, Ideaal voor grote/complexe componenten (bijv., oven meubelen, smeltkroezen, warmtewisselaars).

- Toepassingen: RBSIC-onderdelen met hoge zuiverheid (bijv., Semiconductor -waferafhandelingsarmaturen) Vervang kwarts in elektronica. Notable producers include UK’s Weerkaatsen and Japan’s Asahi -glas.

- Beperkingen: Vrij silicium vermindert slijtvastheid en chemische stabiliteit (Kwetsbaar voor alkalis/HF -zuur).

Klassieke applicatie: Spiraalvormige sproeiers voor gasschrobben, koeling, en brandonderdrukking.

(Algemene toepassingen van spiraalvormige sproeiers: uitlaatgas schrobben; gaskoeling; Schrobben en spoelen processen; brandbeveiliging)

Drukloze/atmosferische gesinterde sic (PSSIC)

Procesoverzicht

Sintering occurs at 2,000–2,150 ° C under inert gas without external pressure. Additieven (bijv., boor, koolstof, Y₂o₃-al₂o₃) bevordering van verdichting. Er bestaan twee subtypen:

- Vaste toestand Gesinterd SiC (SSiC):

- Uitgevonden door Prochazka (1974) met β-SIC met B/C-additieven.

- Schoon korrelgrenzen schoon, Stabiliteit op hoge temperatuur (tot 1600 ° C), Maar grove korrels en lage breuk taaiheid.

- Vloeistoffase gesinterde sic (LSIC):

- Gebruikt y₂o₃-al₂o₃ additieven voor lagere sintertemperaturen.

- Fijne granen, Verbeterde taaiheid via intergranulaire breuk.

Toepassingen

Draag/corrosiebestendige afdichtingen, lagers, en structurele componenten.

Geherkristalliseerd siliciumcarbide (RSIC)

Procesoverzicht

Hoge zuivere sic poeders (ruw + Fijne granen) are sintered at 2,200–2,450 ° C via verdampingscondensatie without additives. Non-densifying mechanism retains 10–20% porositeit.

Kenmerken en toepassingen

- Voordelen: Poreuze structuur (onderling verbonden poriën), ultrahoge zuiverheid (>99% SiC), Uitstekende thermische schok/chemische weerstand.

- Toepassingen: High-temperatuur ovenmeubilair, Thermische omzetters op zonne -energie, Diesel -deeltjesfilters, en metallurgische componenten.

Hot-geperst siliciumcarbide (HPSIC)

Procesoverzicht

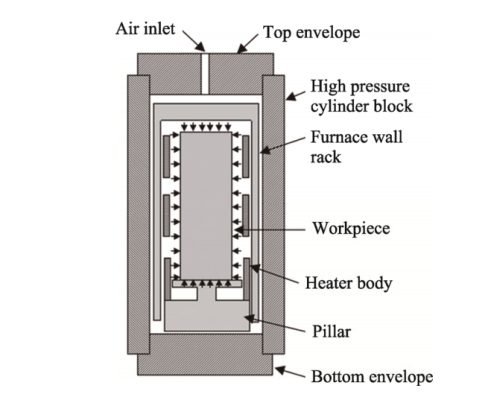

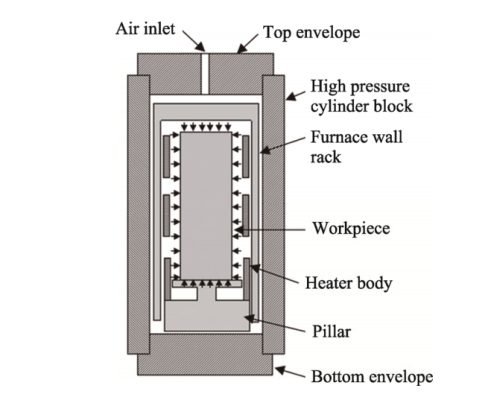

Heet isostatische druk sinteren (HEUP) is om het materiaal te maken (poeder, biljet of gesinterd lichaam) In het verwarmingsproces ondergaat verschillende evenwichtige druk, met het inerte gasargon of stikstof als het drukoverdrachtsmedium, Met behulp van hoge temperatuur en hoge druk om de gezamenlijke werking van verdichting van het proces te bevorderen.

Het heupproces kan worden onderverdeeld in twee categorieën:

1) Keramische poeders zijn direct na de heup sinteren ingekapseld, d.w.z., de pakketset van het heupproces;

2) door de grondstof door de vorm (een verscheidenheid aan keramiek) Vormproces kan zijn), pre-sintering om een bepaalde dichtheid te bereiken, Het materiaal is geen open poriënstatus, en dan door de heup hoge temperatuur en hoge druk na de behandeling.

Kenmerken

- Hoge dichtheid, Fijne granen, Superieure mechanische eigenschappen.

- Beperkingen: Hoge kosten, Complexe tooling, Beperkte complexiteit van component.

Vonk plasma sintering siliciumcarbide (SPSSIC)

Snelle en efficiënte sintering van materialen bij lage temperaturen kan worden bereikt met behulp van ontslagplasma -sintering (SPS).

Ten eerste:, De grondstof wordt in een grafietvorm geplaatst (Hoewel ontlading plasma sinteren vergelijkbaar is met hete persen, het gebruikt geen indirecte verwarming door een warmtegerator, Maar de stroom verwarmt de mal en het poeder), en dan wordt de temperatuur snel verhoogd en wordt de billet onderworpen aan druk en DC -gepulseerde stroom, en het sinteren is in korte tijd voltooid (Als de stroom erg hoog is, het genereert joule warmte en plasma in het monster, en de snelle verdichting wordt bereikt binnen 10 min). (Als de stroom hoog is, Joule -warmte en plasma worden in het monster gegenereerd, en snelle verdichting wordt bereikt binnen 10 min, met een relatieve dichtheid van 98-99.5%).

Vergeleken met conventionele sinteringtechnieken voor het bereiden van siliciumcarbide keramiek met hoge dichtheid, lozing plasma sintering heeft een snellere verwarmingssnelheid, een lagere sintertemperatuur, en een kortere sintertijd. Tegelijkertijd, Vanwege de zeer korte sintertijd van ontslag plasma sinteren, De korrelgroei van het keramische materiaal is beperkt, zodat fijne en uniforme granen kunnen worden gehandhaafd. Vergelijkbaar met hete dringende en hot isostatisch drukken, het kan in minder grote maten worden gedaan.

Conclusie

Keramiek van siliciumcarbide tonen opmerkelijke veelzijdigheid in verschillende industrieën aan, met productieprocessen die hun uiteindelijke eigenschappen en toepassingen dicteren. Reactiebinding (RBSIC/SISIC) prioriteit geeft aan kostenefficiëntie en schaalbaarheid voor grote, ingewikkelde componenten, terwijl drukloos sinteren (SSIC/LSIC) blinkt uit in het produceren van hoge zuiverheid, slijtvaste onderdelen. Herkristalliseerde sic (RSIC) gedijt in extreme thermische en corrosieve omgevingen vanwege de ultrahoge zuiverheid en poreuze structuur, Terwijl hot-geperde sic (HP SIC) biedt superieure mechanische prestaties voor gespecialiseerde, Eenvoudig gevormde componenten. Opkomende technieken zoals Spark Plasma Sintering verbeteren de verwerkingssnelheid en precisie verder. Ingenieurs moeten factoren in evenwicht brengen, zoals bedrijfsomstandigheden, materiële zuiverheid, Geometrische complexiteit, en budget om de optimale SIC -variant te selecteren, Zorgen voor afstemming met specifieke industriële eisen en het bevorderen van technologische grenzen.