Silikon karbür seramik malzemeleri

Mükemmel aşınma direnci nedeniyle, termal iletkenlik, oksidasyon direnci, ve olağanüstü yüksek sıcaklık mekanik özellikleri, silisyum karbür (SiC) Seramikler hassas yataklarda yaygın olarak kullanılır, mühürler, gaz türbini rotorları, optik bileşenler, yüksek sıcaklık nozulları, Isı Eşanjörü Parçaları, ve nükleer reaktör malzemeleri. Yine de, SIC'nin güçlü kovalent bağı ve düşük difüzyon katsayısı, imalat sırasında sinterleme yoğunlaşmasında önemli zorluklar doğurdu. Böylece, Sinterleme süreçleri, yüksek performanslı SIC seramikleri üretmek için kritik öneme sahiptir..

Current methods for preparing dense SiC ceramics include reaksiyon bağlama (yaygın), baskısız/atmosferik sinterleme (yaygın), yeniden kristalleşme sinterleme, sıcak presleme, ve sıcak izostatik presleme. SIC seramiklerinin özellikleri, üretim sürecine bağlı olarak değişir. Bu yüzden, what do abbreviations like SSiC, Sisik, RBSiC, ve RSiC temsil etmek?

Reaksiyon Bağlı Silisyum Karbür (RBSIC/SISIC)

Süreç Genel Bakış

SIC tozunun kademeli bir karışımı (1–10 μm) ve karbon yeşil bir gövdeye şekillenir. Yüksek sıcaklıklarda, Silikon sızma gerçekleşir: Silikon, ek sic oluşturmak için karbonla reaksiyona girer, Orijinal SIC Matrisi ile Bağlama. İki silikon infiltrasyon yöntemi var:

- Sıvı infiltrasyonu: 1.450-1.470 ° C'de (Silikonun eritme noktası), Sıvı Silikon Gözeneklere kılcal etki yoluyla girer ve karbonla reaksiyona girer.

- Buhar fazı infiltrasyonu: Silikon’un erime noktasının üstünde, Silikon buharı yeşil gövdeye sızar.

İşlem akışı:

Sic pudrası + C tozu + Bağlayıcı → şekillendirme → Kurutma → Koruyucu Atmosfer Altında Bağlayıcının Çıkarılması → Silikon Sızma → İşleme Sonrası.

Anahtar Notlar

- RBSiC contains 8–15 ücretsiz silikon, making it a Si/sic kompozit rather than pure SiC.

- Free silicon limits operating temperatures to 1.400 ° C'nin altında; Silikon erimesi nedeniyle kuvvet bunun üzerinde keskin bir şekilde bozulur.

- Buhar fazı infiltrasyonu serbest silikon içeriğini azaltır (<10%), Performansı iyileştirmek.

Özellikler ve uygulamalar

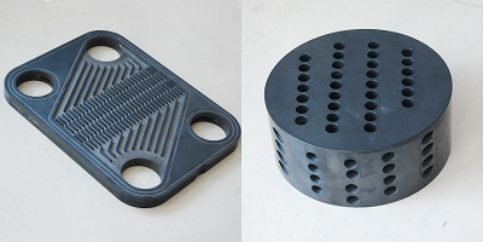

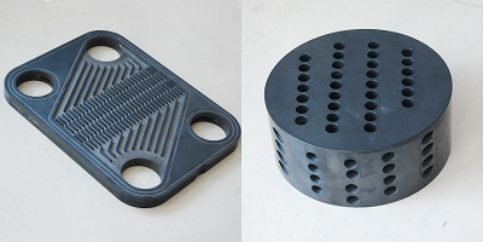

- Avantajlar: Düşük sinterleme sıcaklığı, uygun maliyetli, ile net şekilli şekillendirme <3% büzülme, Büyük/karmaşık bileşenler için ideal (Örneğin., fırın mobilyaları, potalar, ısı eşanjörleri).

- Uygulamalar: Yüksek saflıkta RBSIC parçaları (Örneğin., Yarıiletken gofret taşıma fikstürleri) Kuvars'ı elektronikte değiştirin. Notable producers include UK’s Yeniden doldurmak and Japan’s Asahi cam.

- Sınırlamalar: Serbest silikon aşınma direncini ve kimyasal stabiliteyi azaltır (Alkalis/HF aside karşı savunmasız).

Klasik Uygulama: Gaz ovma için spiral nozullar, soğutma, ve yangın söndürme.

(Spiral nozulların genel uygulamaları: egzoz gazı ovma; Gaz Soğutma; Ovma ve durulama işlemleri; yangından korunma)

Basınçsız/atmosferik sinterlenmiş sic (PSSIC)

Süreç Genel Bakış

Sintering occurs at 2,000–2,150 ° C under inert gas without external pressure. Katkı maddeleri (Örneğin., bor, karbon, Y₂o₃-al₂o₃) yoğunlaşmayı teşvik etmek. İki alt tip var:

- Katı hal Sinterlenmiş SiC (SSiC):

- Prochazka tarafından icat edildi (1974) b/c katkı maddeleri ile β-sic kullanmak.

- Tahıl Sınırlarını Temizle, yüksek sıcaklık istikrarı (1.600 ° C'ye kadar), Ancak kaba tahıllar ve düşük kırık tokluğu.

- Sıvı faz sinterlenmiş sic (LSIC):

- Düşük sinterleme sıcaklıkları için y₂o₃-al₂o₃ katkı maddeleri kullanır.

- İnce tahıllar, büyüklükler arası kırılma yoluyla iyileştirilmiş tokluk.

Uygulamalar

Aşınma/korozyona dayanıklı mühürler, rulmanlar, ve yapısal bileşenler.

Yeniden Kristalize Silisyum Karbür (RSiC)

Süreç Genel Bakış

Yüksek saflıkta sic tozları (kaba + ince tahıllar) are sintered at 2,200–2,450 ° C via buharlaşma konsantrasyonu without additives. Non-densifying mechanism retains 10–20% gözeneklilik.

Özellikler ve uygulamalar

- Avantajlar: Gözenekli yapı (birbirine bağlı gözenekler), ultra yüksek saflık (>99% SiC), Mükemmel termal şok/kimyasal direnç.

- Uygulamalar: Yüksek sıcaklıkta fırın mobilyaları, güneş termal dönüştürücüler, dizel partikül filtreleri, ve metalurjik bileşenler.

Sıcak preslenmiş silikon karbür (Hpsic)

Süreç Genel Bakış

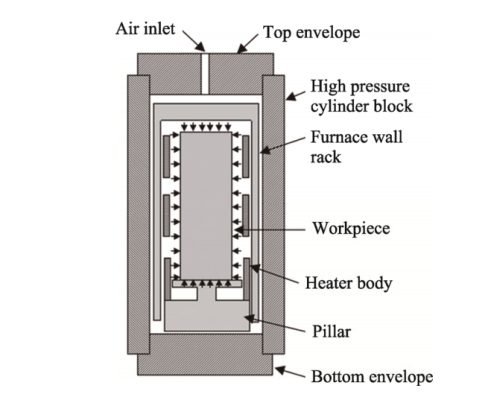

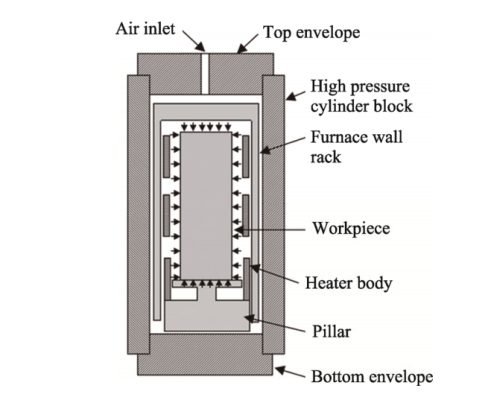

Sıcak izostatik basınç sinterleme (BELKİ) malzemeyi yapmak (pudra, kütük veya sinterlenmiş gövde) Isıtma işleminde çeşitli dengeli basınçlara uğrar, basınç transfer ortamı olarak inert gaz argon veya azot ile, Sürecin yoğunlaşmasının ortak etkisini teşvik etmek için yüksek sıcaklık ve yüksek basınç yardımıyla.

Kalça süreci iki kategoriye ayrılabilir:

1) Kalça sinterlemesinden hemen sonra kapsüllenen seramik tozlar, yani, Kalça işleminin paket seti;

2) Kalıptan hammadde tarafından (Çeşitli seramikler) Kalıplama işlemi olabilir), Belli bir yoğunluk elde etmek için ön plana çıkma, Malzeme açık gözenek durumu değildir, ve sonra kalça yüksek sıcaklık ve tedavi sonrası yüksek basınçla.

Özellikler

- Yüksek yoğunluk, ince tahıllar, Üstün mekanik özellikler.

- Sınırlamalar: Yüksek fiyat, karmaşık takım, Sınırlı bileşen karmaşıklığı.

Spark plazma sinterleme silikon karbür (SPSSIC)

Düşük sıcaklıklarda malzemelerin hızlı ve verimli sinterlenmesi, akıntı plazma sinterlemesi kullanılarak elde edilebilir (SPS).

birinci olarak, Hammadde bir grafit kalıp içine yerleştirilir (deşarj plazma sinterlemesi sıcak presleme benzer, Bir ısı jeneratörü ile dolaylı ısıtma kullanmaz, Ancak akım kalıbı ve tozu ısıtır), ve sonra sıcaklık hızla arttırılır ve kütük basınca ve DC darbeli akıma tabi tutulur, ve sinterleme kısa sürede tamamlandı (Akım çok yüksek olduğunda, Örnekte joule ısı ve plazma üretir, ve hızlı yoğunlaşma içinde elde edilir 10 dk). (Akım yüksek olduğunda, Örnekte joule ısı ve plazma üretilir, ve içinde hızlı yoğunlaşma elde edilir 10 dk, göreceli bir yoğunluğu ile 98-99.5%).

Yüksek yoğunluklu silikon karbür seramiklerinin hazırlanması için geleneksel sinterleme teknikleri ile karşılaştırıldığında, deşarj plazma sinterlemesi daha hızlı ısıtma oranına sahiptir, daha düşük sinterleme sıcaklığı, ve daha kısa bir sinterleme süresi. Aynı zamanda, deşarj plazma sinterlemesinin çok kısa sinterleme süresi nedeniyle, Seramik malzemenin tane büyümesi sınırlıdır, böylece ince ve düzgün tahıllar korunabilir. Sıcak presleme ve sıcak izostatik preslemeye benzer, Daha az büyük boyutlarda yapılabilir.

Çözüm

Silikon karbür seramikleri, endüstriler arasında dikkate değer çok yönlülük göstermektedir, Nihai mülklerini ve uygulamalarını dikte eden üretim süreçleri ile. Reaksiyon bağlama (RBSIC/SISIC) Büyük için maliyet verimliliğini ve ölçeklenebilirliğe öncelik verir, Karmaşık bileşenler, Basınçsız sinterleme sırasında (SSIC/LSIC) Yüksek saflık üretmede mükemmel, aşınmaya dayanıklı parçalar. Yeniden kristalleşmiş sic (RSiC) Ultra yüksek saflığı ve gözenekli yapısı nedeniyle aşırı termal ve aşındırıcı ortamlarda gelişir, oysa sıcak sıkışmış sic (Hp sic) Özel için üstün mekanik performans sunar, Basit şekilli bileşenler. Spark plazma sinterleme gibi ortaya çıkan teknikler, işlem hızını ve hassasiyetini daha da artırır. Mühendisler, çalışma koşulları gibi faktörleri dengelemelidir, maddi saflık, geometrik karmaşıklık, ve optimal SIC varyantını seçmek için bütçe, belirli endüstriyel taleplerle uyum sağlamak ve teknolojik sınırları ilerletme.